Cecília Donata Silva de Oliveira

Indústria de rações

A exigência sobre a produção animal, para que sejam cada vez mais produtivas e rentáveis, se estende às fábricas de rações, ao qual é responsável pela produção dos alimentos que serão ofertados aos animais. Fábricas de rações são cobradas para que sejam competitivas, que reduzam os custos e produzam rações de qualidade.

Portanto é necessário que a gestão de fábricas de ração devem possuir técnicas para elevar a competitividade, diagnosticar os riscos e exercer controles sobre os pontos críticos. Para formulação de rações de qualidade é necessário um conjunto de fatores, são eles:

| Nutrição: Fábricas devem possuir boas fórmulas, elaboradas por nutricionistas que venham a atender as exigências de determinadas espécies animal. Matéria-prima: Aquisição de matéria prima de qualidade, conhecer os fornecedores, realizar análise do material recebido. Produção: Possuir uma fábrica com bons processos, que assegurem a qualidade da matéria prima, e aplicação da formulação da ração realizada por um nutricionista. Por fim, um corpo de funcionários eficientes. |

Pontos críticos do controle de qualidade de fábricas de ração

- Materiais a granel – Recomenda-se que silos de estocagem não sejam superiores a 3 mil toneladas e estejam bem projetados, com devido controle de termometria e aeração, livre de impurezas. A umidade adequada dentro de silos de armazenamento deve ser monitorada, para que não haja deterioração da matéria prima, valores de 110° a 120° para a secagem de matérias-primas devem ser respeitados. O local de armazenamento deve ser livre de roedores, insetos, goteiras e que o período de estocagem não seja muito longo.

- Balanças de dosagem – Como demais equipamentos que compõem as fábricas, as balanças devem possuir uma rotina de limpeza e desinfecção, elas devem ser aferidas com frequência, recomenda-se aferi-las com um peso padrão uma vez por semana, semestralmente deve ser aferida por empresas especializadas.

- Moinho – Fundamental respeitar a capacidade dos moinhos, bem como demais equipamentos realizar limpeza e desinfecção. É importante averiguar a granulometria dos alimentos processados nos moinhos de 4 a 5 vezes por dia, a fim de identificar possíveis falhas como deslocamento da peneira, ou furo nas mesmas. A aspiração do moinho é importante para elevar a produção e promover o resfriamento do produto (o aquecimento anormal do produto, pode gerar condensação e possíveis perdas). Desgaste do martelo, distância entre martelos e peneiras e umidade do produto que irá ser moído deve ser monitorado.

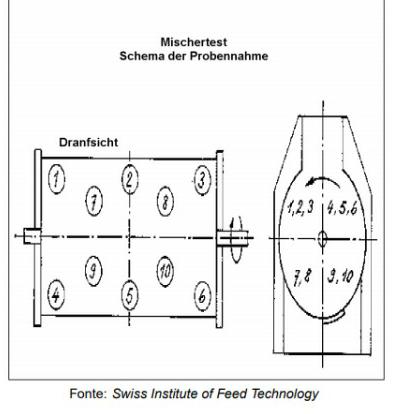

- Qualidade da mistura – A qualidade da mistura pode ser mensurada através de um indicador como violeta de methila, micro-tracer, grafite que são produtos adicionados intencionalmente à mistura, ou pode ser analisado um elemento da própria ração, como manganês. Recomenda-se a coleta de no mínimo 10 amostras, um bom coeficiente de variação é aquele inferior a 10%.

A coleta de amostras para avaliar a qualidade da mistura em fábricas de ração, é um momento decisivo, portanto uma série de passos devem ser respeitados, como:

Coletar, no mínimo, em 10 pontos diferentes do misturador, com um calador especial. Idem ao esquema abaixo.

As amostras devem ser manuseadas com muito cuidado e sem misturá-las (agitá-las).

A quantidade pode variar de 100 a 200 gramas.

De fato, programas de gestão e boas práticas de fabricação de ração devem ser implementadas, sendo capaz de que as fábricas produzam ração de qualidade de forma eficiente. Treinamento de equipes, implementar manuais e monitoramento de equipes e monitoramento e manutenção de equipamentos, pode oferecer vantagens às fábricas.

Referências:

KLEIN. ANTÔNIO A. Eng. Agr., M.Sc. Frangosul, Monte Negro, RS. PONTOS CRÍTICOS DO CONTROLE DE QUALIDADE EM FÁBRICAS DE RAÇÃO — UMA ABORDAGEM PRÁTICA. I Simpósio Internacional ACAV—Embrapa sobre Nutrição de Aves 17 e 18 de novembro de 1999 – Concórdia, SC.